Moldex3D를 통한 고급 핀 제어 시뮬레이션 및 결함 해결 사례

- moldex3d

- 2025년 9월 30일

- 3분 분량

안녕하세요.

이티에스소프트입니다.

오늘 소개해드릴 성공 사례는

Moldex3D를 통한 고급 핀 제어 시뮬레이션 및 결함 해결

입니다.

아래 내용 확인해보시죠!

개요

순차 밸브 게이팅은 대형 사출 성형 부품을 고품질 표면으로 제조할 수 있게 해주는 일반적인 방식입니다. 하지만 이 방식은 도장되지 않은 부품에서의 압력 유동 자국, 도장된 부품에서의 반사 자국, 그리고 게이트 노즐 반대편에 발생하는 핫스팟 자국과 같은 결함을 유발할 수 있습니다 (그림 1 참고). Synventive의 activeGate 기술은 밸브 게이트 핫러너 시스템을 사용하는 성형업체에게 기존의 단순한 On/Off 제어를 넘어선 고급 제어 기능을 제공합니다.성형업체는 밸브 핀의 스트로크(이동 거리), 속도, 가속도까지 직접 제어할 수 있습니다.

Moldex3D는 이러한 고급 제어를 시뮬레이션할 수 있으며, 이를 통해 성형업체는 사출 성형 부품에서 발생할 수 있는 일반적인 결함을 더 정확하게 예측하고 사전에 방지할 수 있습니다.

도전 과제

순차 밸브 게이팅 시스템을 사용하는 사출 성형 부품에서 자주 발생하는 결함 해결

금형을 재제작하거나 기존 금형을 개조하지 않고 결함을 제거하는 방법

솔루션

Moldex3D Advanced를 통해 표준 순차 밸브 게이팅 시스템에서 발생하는 결함을 파악하고, 밸브 핀 제어 시뮬레이션을 통해 공정을 최적화함으로써 실제 부품에서 나타난 결함을 효과적으로 제거합니다.

효과

사출 성형 부품에서 발생할 수 있는 일반적인 결함을 조기에 탐지

activeGate 제어 기술을 통해 제거 가능한 결함을 핀 제어 시뮬레이션으로 파악

불량품 폐기량을 줄여 시간과 비용 절감

사례 연구

이번 프로젝트의 목표는 순차 성형된 부품에서 자주 발생하는 성형 결함을 정확히 파악하고, 해당 결함이 발생할 가능성이 높은 영역을 시뮬레이션으로 보여주는 것입니다. 또한, 이러한 결함을 해결하기 위한 기술로서 activeGate Technologies라 불리는 밸브 핀 제어 시스템(제어된 순차 밸브 게이팅 시스템)을 시뮬레이션하여 결함을 해결하고자 했습니다.

모델은 두 개의 캐비티를 가진 금형으로 구성되어 있으며, 각 캐비티에는 두 개의 밸브 게이트 핫러너 시스템이 적용되어 있습니다(그림 2). 첫 번째 밸브 핀 세트(Drop 1과 3)에서 나온 Melt Front가 두 번째 세트(Drop 2와 4)를 지나면, Drop 2와 4가 최대 속도로 개방되며 고압으로 압축되어 있던 수지가 캐비티로 빠르게 유입됩니다.

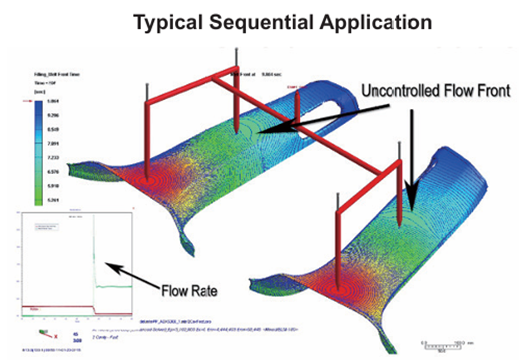

이 단계에서 몇 가지 중요한 유동 현상이 확인되었습니다. 먼저, 첫 번째 노즐보다 훨씬 빠른 속도로 melt front가 밀려나가면서, iso-contour 간격이 넓게 벌어진 과도한 유동 전진이 발생했습니다. 이 현상은 압력 전이 자국으로 이어질 수 있습니다. 또한 일부 수지가 역류하면서 특정 영역에 밀집된 유동이 형성되었고, 이는 Iso-contour 간격이 매우 좁게 나타나는 형태로 확인되었습니다. 이 두 가지 현상은 Melt Front가 제어되지 않은 상태로 급격히 전진하거나, 부품 측면에서 유동이 정체되는 문제를 보여줍니다(그림 3).

부품이 성형 직후에는 겉보기엔 문제가 없어 보일 수 있지만, 도장 후 건조 과정에서 밀집된 영역이 팽창하면서 반사 자국이 나타날 수 있습니다. 또한, 벽면에 먼저 쌓였던 수지가 이후에 유입된 고압 용융 수지에 의해 다시 녹아 들며 Hot Spot 자국이 발생할 수 있습니다.

이번에 적용된 개선 사항은 두 번째 노즐의 밸브 핀 개방 속도와 가속도를 조절하는 것이었습니다. Drop 2와 Drop 4를 포함하는 밸브 핀은 이제 더 이상 최대 속도로 열리지 않고, 6.35초에 맞춰 제어된 속도로 개방됩니다(그림 4).

이 과정에서 밸브 핀과 노즐 사이에 작은 틈이 생기며, 두 번째 노즐 내부의 압력이 전체 시스템과 균형을 이루게 됩니다. 압력이 균일해지면, 수지가 Melt Front를 과도하게 밀어내거나, 역류해 밀집된 영역을 만들거나, 게이트 반대편에 있던 수지를 다시 녹이는 현상이 발생하지 않습니다.

시뮬레이션 결과(그림 5)에서는 부품 전체에 걸쳐 Iso-contour 라인이 균일하게 분포되어 있는 것을 확인할 수 있습니다.

제어된 순차 밸브 게이팅 시스템을 적용해 세 가지 사출 성형 제품을 제작했습니다. 이때 밸브 핀은 수지가 캐비티로 천천히 유입되도록 속도를 조절해 개방했으며, 이를 통해 기존 공정 대비 개선 효과를 검증하고자 했습니다.

시험에 사용된 제품은 시트백, 글로브박스, 도어 패널이었으며, 결과적으로 기존 공정에서 발생하던 결함들이 제거되는 것을 확인할 수 있었습니다(그림 6).

결과

Synventive는 Moldex3D를 활용해 기존 밸브 핀 작동 설정에서 결함이 생길 가능성이 있는 사출 성형 부품을 효과적으로 파악할 수 있었습니다. 또한 Moldex3D를 통해 고급 밸브 핀 제어 방식의 시뮬레이션이 가능해졌고, 이를 통해 Melt Front의 유동 특성을 변화시켜 잠재적인 결함을 사전에 제거할 수 있었습니다. 무엇보다도, 최적화된 순차 밸브 핀 제어 방식 덕분에 불량품 폐기량이 줄어들면서 시간과 비용을 절감하는 효과도 얻을 수 있었습니다.

![[Success story] 패밀리 금형의 충진 균형 최적화를 통한 제조 효율 향상](https://static.wixstatic.com/media/a6c64c_7743027b4d0c4716a203e30f06ab464f~mv2.png/v1/fill/w_898,h_267,al_c,q_85,enc_avif,quality_auto/a6c64c_7743027b4d0c4716a203e30f06ab464f~mv2.png)

![[Success Story] 전자 부품 인서트 성형 공정 최적화](https://static.wixstatic.com/media/a6c64c_7bf00ed5f50744109a323be51c9e0061~mv2.png/v1/fill/w_839,h_275,al_c,q_85,enc_avif,quality_auto/a6c64c_7bf00ed5f50744109a323be51c9e0061~mv2.png)

![[Success Story] 시뮬레이션을 활용한 성형 공정 개선 및 비용 절감](https://static.wixstatic.com/media/a6c64c_670baa089dd44482b2eeaaf7d8170d2e~mv2.png/v1/fill/w_559,h_370,al_c,q_85,enc_avif,quality_auto/a6c64c_670baa089dd44482b2eeaaf7d8170d2e~mv2.png)

댓글