[Success Story] 시뮬레이션을 활용한 성형 공정 개선 및 비용 절감

- moldex3d

- 2025년 11월 24일

- 3분 분량

안녕하세요.

이티에스소프트입니다.

오늘 소개해드릴 성공 사례는

시뮬레이션을 활용한 성형 공정 개선 및 비용 절감

입니다.

아래 내용 확인해보시죠!

GOOD VIEW는 39년 이상 플라스틱 제조 분야에서 제품 설계부터 금형 제작, 사출성형, 조립, 물류까지 종합 솔루션을 제공해온 기업입니다. 이번 사례에서는 전동 공구용 복합재 각도절단기 손잡이 생산 과정에서의 문제 해결과 최적화 과정을 소개합니다.

개요

이번 사례의 제품은 전동 공구용 복합재 각도절단기 손잡이입니다. 사용된 소재인 PC LEXAN BFL2015는 경도가 높아 생산 과정에서 두 명의 작업자가 플래시 제거를, 또 다른 한 명이 제품 회수 및 포장을 담당해야 했기 때문에 인력 부담이 컸습니다. 이에 GOOD VIEW는 러너 설계를 최적화해 수작업을 줄이고, 성형 조건을 조정함으로써 생산 비용 절감을 목표로 했습니다.

도전 과제

플래시 제거 후 발생하는 압력 손실을 발생하기 위해 성형 조건을 조정

러너에서의 플래시 감소 이후 제품 변형 기준 충족

제품의 사출 성형 사이클 타임 단축

솔루션

Moldex3D를 활용해 GOOD VIEW 팀은 금형 설계가 제품의 변형과 수축에 미치는 영향을 신속하게 분석하고 평가했습니다. 이를 바탕으로 러너 설계를 수정하며 서브 러너 수를 줄이고 게이트 크기를 조정해 최적의 설계안을 도출했습니다.

효과

플래시 제거 후에도 변형 기준을 만족하여 원자재 비용 25% 절감

시뮬레이션 기반 성형 조건 조정으로 금형 테스트 횟수 감소

인건비 67% 절감으로 전체 생산 비용 절감

사례 연구

이번 사례의 제품은 좌우 각각 하나씩, 총 2개의 파트로 구성된 two-cavity 금형입니다(그림 1).

GOOD VIEW 팀은 먼저 Moldex3D를 활용해 설계를 검증했으며, 그림 2는 실제 성형품과 매우 유사한 Melt Front 시뮬레이션 결과를 보여줍니다.

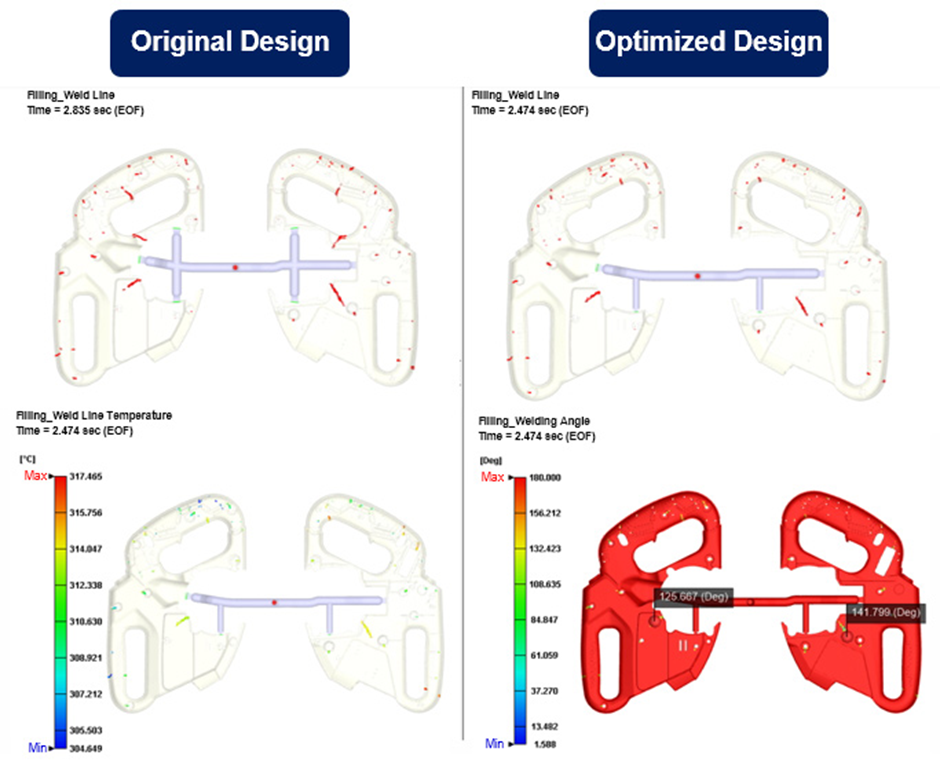

이어 GOOD VIEW 팀은 웰드라인 위치를 검증했으며, 그림 3에서 실제 제품의 웰드라인 위치가 분석 결과와 일치함을 확인할 수 있습니다.

제품 품질을 확보하기 위해 GOOD VIEW 팀은 전체적인 변형 치수도 추가로 검증했으며, 그림 4에서 확인할 수 있듯이 분석 결과는 실제 성형품과 매우 유사했습니다.

이 시뮬레이션 결과를 바탕으로 GOOD VIEW 팀은 러너 크기를 조정하고 성형 조건을 최적화하여 가장 적합한 솔루션을 도출했습니다. Moldex3D와 풍부한 현장 경험을 바탕으로 러너 시스템 중심의 최적화된 금형을 설계했으며, 그 결과 두 개의 서브 러너를 제거하고 서브 러너와 게이트 크기를 함께 축소해 보다 효율적인 구조를 완성했습니다. (그림 5).

그림 6에서 확인할 수 있듯이, 최적화 설계는 웰드라인 수가 눈에 띄게 감소했으며, 웰드라인 온도(312 °C)와 웰드라인 접합 각도(125°–141°)에서도 개선된 성능을 보였습니다. 사용된 소재의 가공 온도가 305 °C였기 때문에, 웰드라인이 외관이나 강도에 미치는 영향은 거의 없다고 판단할 수 있습니다.

그림 7에서 확인할 수 있듯이, 원래의 스프루 압력은 33.8 MPa였으며, 최적화 설계에서는 43.6 MPa로 향상되었습니다. 실제 성형 조건에서는 두 설계 모두 최대 사출 압력에 도달했지만, 제품은 완전히 충진될 수 있었습니다. 또한 설계 변경을 통해 사출 속도를 적절히 낮출 수 있었습니다.

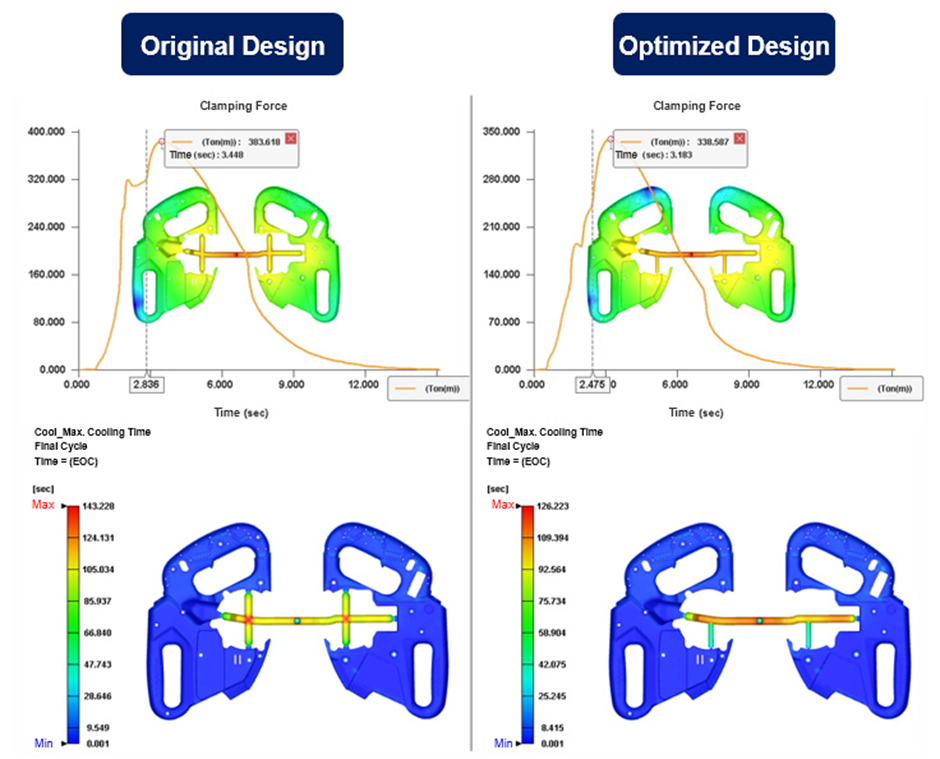

그림 8에서 확인할 수 있듯이, 원래 설계의 최대 클램핑 힘은 383톤이었으며, 설계 수정 후에는 338톤으로 45톤 감소했습니다. 또한 사이클 타임도 14.3초에서 12.6초로 단축되었습니다.

GOOD VIEW 팀은 변형 해석 결과를 바탕으로 금형 설계를 수정하고 제품의 치수를 비교했습니다. 그 결과(그림 9)는 원래 설계와 최적화된 설계 간의 차이가 미미하며 고객의 요구사항을 충족함을 보여줬습니다. 이후 실제 제품을 검증한 결과, 시뮬레이션 결과와 실제 성형품이 일치함을 확인할 수 있었습니다(그림 10).

그림 11은 금형 트라이아웃 결과가 Melt Front 해석 결과와 매우 일치함을 보여줍니다.

결론

GOOD VIEW 팀은 Moldex3D를 활용해 복합재 각도절단기 손잡이의 금형 설계를 최적화하고 시뮬레이션의 정확성을 확인했습니다. 원래 설계와 수정된 설계를 비교함으로써 최적의 솔루션을 도출했고, 다음과 같은 성과를 달성했습니다:• 원재료 비용 25% 절감• 인건비 67% 절감• 클램핑 힘 감소• 사이클 타임 단축

금형 트라이아웃 이후 실제 성형품은 시뮬레이션 결과와 매우 유사했으며, 최종적으로 고객의 변형 관련 요구사항을 충족하고 트라이아웃 횟수를 줄이며 성형 효율을 향상시킬 수 있었습니다.이번 사례는 Moldex3D가 비용 절감과 설계 검증에 효과적이라는 점을 입증했을 뿐만 아니라, 유사 제품 개발에 유용한 경험을 축적하고 향후 제품 개발 및 생산 최적화의 기반을 마련하는 데 기여했습니다.

![[Success story] 패밀리 금형의 충진 균형 최적화를 통한 제조 효율 향상](https://static.wixstatic.com/media/a6c64c_7743027b4d0c4716a203e30f06ab464f~mv2.png/v1/fill/w_898,h_267,al_c,q_85,enc_avif,quality_auto/a6c64c_7743027b4d0c4716a203e30f06ab464f~mv2.png)

![[Success Story] 전자 부품 인서트 성형 공정 최적화](https://static.wixstatic.com/media/a6c64c_7bf00ed5f50744109a323be51c9e0061~mv2.png/v1/fill/w_839,h_275,al_c,q_85,enc_avif,quality_auto/a6c64c_7bf00ed5f50744109a323be51c9e0061~mv2.png)

댓글