Chemical Foaming 시뮬레이션

- moldex3d

- 9월 30일

- 2분 분량

안녕하세요.

이티에스소프트입니다.

오늘 소개해드릴 Top Story는

Chemical Foaming 시뮬레이션

입니다.

아래 내용 확인해보시죠!

Chemical Foaming Molding(CFM)은 화학 반응을 통해 생성된 가스를 이용해 캐비티를 채우는 성형 방식입니다. 이 중에서도 가장 일반적으로 사용되는 방식은 폴리우레탄(PU) 발포 성형이며, PU 폼은 유연성과 탄성이 뛰어나 자동차(대시보드, 스티어링 휠, 시트), 냉장고(단열층, 샌드위치 패널), 신발(밑창), 의료용(침대 매트리스) 등 다양한 산업 분야에 활용됩니다.

화학 발포 성형에서 가장 중요한 것은 적은 양의 소재로도 캐비티를 완벽하게 채우는 것입니다. 소재가 부족하거나 발포 가스가 충분히 생성되지 않거나, PU의 경화 속도가 너무 빠르면 쇼트 샷이 발생할 수 있습니다. 반면, 소재를 과도하게 투입하면 불필요한 낭비가 생기므로 정밀한 주입 제어가 필수적입니다. Moldex3D의 PU Chemical Foaming Module은 PU 발포 성형 분석을 지원하며, 경화 반응과 발포 반응을 동시에 고려합니다. 이를 통해 사용자는 PU의 충진 및 발포 거동을 보다 정확하게 예측하고, 주입량과 공정 조건을 최적화할 수 있습니다.

발포 공정 설정에서는 볼륨 비율(%), 주입량(cm³), 주입 중량(g) 기준으로 캐비티가 설정된 양만큼 채워지면 주입을 멈추도록 설정할 수 있습니다. 또한 발포 계산 종료 시점도 고급 설정에서 조절할 수 있습니다. 후처리 단계에서는 충진, 보압, 냉각 과정의 분석 결과를 확인할 수 있으며, melt front 시간, 밀도, 온도, 반응도, 발포 반응도, 셀 크기, 셀 밀도, 최종 변형량 등의 데이터를 제공합니다.

추가적으로, 중력, 배기 위치, 물(발포제) 농도, 회전 발포 성형 여부 등도 발포 거동에 영향을 미치는 요소입니다. 예를 들어 중력 효과를 고려하면 점도가 낮은 PU 폼이 캐비티 하단을 따라 흐르게 되며(그림 1), 배기 갭을 설정하면 공기가 빠져나가면서 유동이 원활해지고, 반대로 배기 갭이 없으면 압축된 공기가 생겨 유동 저항이 커집니다(그림 2). 마지막으로, 물의 농도가 높을수록 발포 반응이 가속화되어 캐비티 충진 시간이 짧아집니다. Moldex3D 시뮬레이션에서는 이러한 영향도 함께 고려됩니다(그림 3).

Moldex3D의 PU Chemical Foaming Module은 3D 폴리우레탄 화학 발포 공정 시뮬레이션을 통해 충진 및 발포 분석을 기반으로 적절한 생산 조건을 보다 쉽게 도출할 수 있도록 지원합니다.

또한 해당 모듈에는 지능형 설정 마법사와 후처리 기능이 포함되어 있어, 결함을 조기에 파악하고 설계를 신속하게 변경할 수 있습니다. 이는 실제 제조 현장에서 제품 출시 기간을 단축하는 데 매우 유용한 도구입니다.

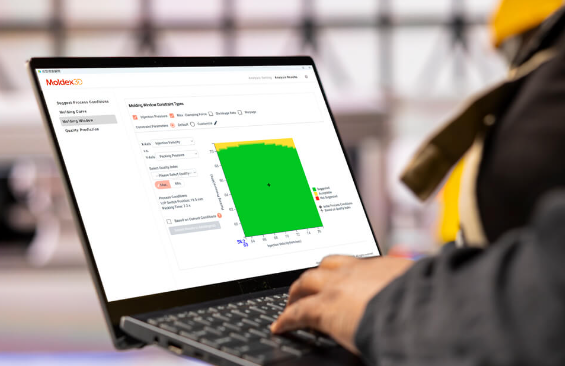

![[Top Story] iSLM을 통한 지능형 데이터 기반 의사결정](https://static.wixstatic.com/media/a6c64c_acb904c46e7d46a5b3d709bd633d7558~mv2.png/v1/fill/w_562,h_358,al_c,q_85,enc_avif,quality_auto/a6c64c_acb904c46e7d46a5b3d709bd633d7558~mv2.png)

댓글